PLASTICHE DALLA CELLULOSA

In tutto il mondo si stanno mettendo a punto nuovi prodotti concepiti e progettati per essere riciclati, riutilizzati e rigenerati dopo il loro uso. In qualche caso si tratta di prodotti largamente utilizzati in passato, scalzati dal petrolio. È il caso della celluloide, creata nel 1855 dallo scienziato inglese Alexander Parkes: è una delle prime plastiche prodotte con la cellulosa, il polimero naturale più abbondante sulla Terra che conferisce rigidità e resistenza alle piante. Il materiale divenne presto la base per produrre le pellicole fotografiche e cinematografiche, ma poi fu sostituito con il sintetico acetato di cellulosa.

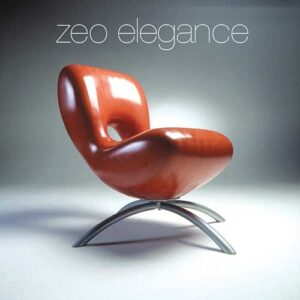

L’azienda australiana Zeoform ha sviluppato un metodo per replicare il processo naturale che si realizza nelle cellule vegetali: bioplastica fatta con acqua e cellulosa estratta da materiali recuperati e riciclati (carta, cartone, canapa, prodotti tessili, ecc.), senza colle, leganti o altri adesivi. Il risultato è una sostanza molto densa simile al legno che, essendo biodegradabile, può essere trasformata a fine ciclo in compost (una sorta di terriccio fertilizzante). Secondo i suoi scopritori potrebbe sostituire l’attuale produzione di polimeri chimici.

da proteine di un polimero polisaccaride (zucchero complesso). Estraendo dai gusci questo “zucchero al chitosanato” i ricercatori dell’Istituto Wyss presso l’università americana di Harvard, hanno messo a punto un film sottile e trasparente che ha una resistenza equivalente a quella dell’alluminio, pur pesando solo la metà. Anche questa nuova plastica è biodegradabile, costa poco e può essere facilmente modellata in forme complesse, sia per prodotti di consumo che per usi medicali.

da proteine di un polimero polisaccaride (zucchero complesso). Estraendo dai gusci questo “zucchero al chitosanato” i ricercatori dell’Istituto Wyss presso l’università americana di Harvard, hanno messo a punto un film sottile e trasparente che ha una resistenza equivalente a quella dell’alluminio, pur pesando solo la metà. Anche questa nuova plastica è biodegradabile, costa poco e può essere facilmente modellata in forme complesse, sia per prodotti di consumo che per usi medicali.

Funziona benissimo ad esempio nelle vernici. In meno di un minuto, quasi per magia, scompaiono così i graffi sui mobilie sulle carrozzerie delle auto.

Funziona benissimo ad esempio nelle vernici. In meno di un minuto, quasi per magia, scompaiono così i graffi sui mobilie sulle carrozzerie delle auto.  Dunque senza dover consumare risorse in apposite piantagioni, come accade con altre bioplastiche (tipo quella delle buste). E’ in fase di apertura di un grande stabilimento in provincia di Bologna che produrrà il materiale, in grado di sostituire le principali famiglie di plastiche tradizionali, si scioglie in acqua e in terra senza disperdere residui. Con esso si fa anche una micropolvere che ripulisce il mare inquinato da idrocarburi in due-tre settimane, lasciando zero residui inquinanti, a differenza degli attuali disperdenti. Contro le contaminazioni delle acque ci sono pure le spugne fatte coi fondi di caffè, che rendono potabile l’acqua, sviluppate dall’Istituto italiano di tecnologia di Genova, che ha inventato anche altre spugne che assorbono il petrolio, che poi si recupera spremendole. Sempre l’IIT, da gusci di cacao, arancia o crostacei, da prezzemolo, cannella, bucce di pomodoro, alghe, seta ha tirato fuori incredibili materiali plastici non inquinanti ed efficienti, persino vernici e prodotti sanitari. La Stazione Sperimentale Industria Conserve Alimentari di Parma, con piselli, lenticchie, soia, fagioli, fave, fagiolini e gusci di gamberetti rigorosamente di scarto, ha creato film biodegradabili e rivestimeni biodegradabili e commestibili per alimenti e scatolette.

Dunque senza dover consumare risorse in apposite piantagioni, come accade con altre bioplastiche (tipo quella delle buste). E’ in fase di apertura di un grande stabilimento in provincia di Bologna che produrrà il materiale, in grado di sostituire le principali famiglie di plastiche tradizionali, si scioglie in acqua e in terra senza disperdere residui. Con esso si fa anche una micropolvere che ripulisce il mare inquinato da idrocarburi in due-tre settimane, lasciando zero residui inquinanti, a differenza degli attuali disperdenti. Contro le contaminazioni delle acque ci sono pure le spugne fatte coi fondi di caffè, che rendono potabile l’acqua, sviluppate dall’Istituto italiano di tecnologia di Genova, che ha inventato anche altre spugne che assorbono il petrolio, che poi si recupera spremendole. Sempre l’IIT, da gusci di cacao, arancia o crostacei, da prezzemolo, cannella, bucce di pomodoro, alghe, seta ha tirato fuori incredibili materiali plastici non inquinanti ed efficienti, persino vernici e prodotti sanitari. La Stazione Sperimentale Industria Conserve Alimentari di Parma, con piselli, lenticchie, soia, fagioli, fave, fagiolini e gusci di gamberetti rigorosamente di scarto, ha creato film biodegradabili e rivestimeni biodegradabili e commestibili per alimenti e scatolette.