Fino a tre anni fa il 91% dei sistemi di produzione a livello globale si basava su risorse estratte dal suolo e dal sottosuolo. Malgrado gli impegni assunti dagli stati con i vertici di Rio de Janeiro, Kioto e Parigi per evitare la catastrofe climatica entro il 2030 prima ed entro il 2050 poi, di fatto eravamo e siamo ancora molto vicini all’anno zero: il 62% delle emissioni di gas serra nell’atmosfera deriva dall’estrazione, dalla lavorazione e dalla produzione di materiali che poi diventano rifiuti. In buona sostanza, il tanto deprecato modello di economia lineare che ci sta portando al punto di non ritorno, è ancora il sistema economico imperante su questo pianeta. Il concetto di “rifiuti zero”, nel senso che tutta la produzione di beni di consumo dovrà essere progetta al fine di recuperare e riciclare le materie a carico di coloro che le immettono nel mercato, è ancora molto lontano dall’essere assimilato dalle industrie. Questo avviene essenzialmente per ragioni di convenienza di corto respiro perché in realtà le aziende più lungimiranti hanno già adottato cicli produttivi in base alle regole dell’economia circolare utilizzando però esclusivamente prodotti naturali: li definiamo “prodotti ad estrazione zero”. Ne riportiamo alcuni esempi.

In buona sostanza, il tanto deprecato modello di economia lineare che ci sta portando al punto di non ritorno, è ancora il sistema economico imperante su questo pianeta. Il concetto di “rifiuti zero”, nel senso che tutta la produzione di beni di consumo dovrà essere progetta al fine di recuperare e riciclare le materie a carico di coloro che le immettono nel mercato, è ancora molto lontano dall’essere assimilato dalle industrie. Questo avviene essenzialmente per ragioni di convenienza di corto respiro perché in realtà le aziende più lungimiranti hanno già adottato cicli produttivi in base alle regole dell’economia circolare utilizzando però esclusivamente prodotti naturali: li definiamo “prodotti ad estrazione zero”. Ne riportiamo alcuni esempi.

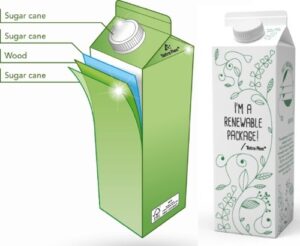

Il completo riciclo dei cartoni per bevande, i cosiddetti “brik” comunemente definiti anche tetrapak, era una delle sfide più difficili da vincere. Una volta utilizzati si avevano e si hanno sempre dei dubbi su come smaltirli: vanno nel raccoglitore dell’indifferenziato, in quello della carta o del multi materiale? In realtà dal 2015 l’omonima società svedese che li prodotti e commercializzati in tutto il mondo (Tetra Pak), ha messo in commercio una linea di prodotti interamente riciclabili. I precedenti cartoni per bevande venivano realizzati al 75% con materie rinnovabili, mentre il restante 25% era fatto di plastica e di alluminio, difficilmente recuperabili. Nei nuovi contenitori invece, sia il tappo che il rivestimento interno in plastica tradizionale (le parti che impediscono all’umidità esterna, all’ossigeno e alla luce di venire in contatto con i liquidi contenuti), sono stati sostituiti con bioplastiche derivate da residui dalla canna da zucchero, mentre la parte esterna ha continuato ad essere ricavata dal legno grezzo proveniente da foreste gestite in modo responsabile (le piante tagliate vengono fatte ricrescere o rimpiazzate con nuovi alberi). L’alluminio è un metallo riciclabile al 100% se separato adeguatamente e quindi la procedura produttiva non è cambiata di molto rispetto a prima. La bioplastica viene ottenuta dall’etilene prodotto dalle piante, che poi viene trasformato in polietilene.

In realtà dal 2015 l’omonima società svedese che li prodotti e commercializzati in tutto il mondo (Tetra Pak), ha messo in commercio una linea di prodotti interamente riciclabili. I precedenti cartoni per bevande venivano realizzati al 75% con materie rinnovabili, mentre il restante 25% era fatto di plastica e di alluminio, difficilmente recuperabili. Nei nuovi contenitori invece, sia il tappo che il rivestimento interno in plastica tradizionale (le parti che impediscono all’umidità esterna, all’ossigeno e alla luce di venire in contatto con i liquidi contenuti), sono stati sostituiti con bioplastiche derivate da residui dalla canna da zucchero, mentre la parte esterna ha continuato ad essere ricavata dal legno grezzo proveniente da foreste gestite in modo responsabile (le piante tagliate vengono fatte ricrescere o rimpiazzate con nuovi alberi). L’alluminio è un metallo riciclabile al 100% se separato adeguatamente e quindi la procedura produttiva non è cambiata di molto rispetto a prima. La bioplastica viene ottenuta dall’etilene prodotto dalle piante, che poi viene trasformato in polietilene. Questa materia prima si trova in natura in tutte le piante; in pratica l’etilene serve soprattutto a “spegnere l’interruttore” dei loro cicli biologici, cioè a far maturare i frutti e ad ingiallire le foglie all’inizio dell’inverno per poi farle cadere. Ma le piante lo producono anche nel loro sviluppo evolutivo per adattarsi a condizioni ambientali avverse. Lo possiamo notare quando riescono a crescere lo stesso, superando ostacoli fisici oppure rimuovendone altri: ne sono un esempio le radici degli alberi che deformano l’asfalto delle strade e il cemento di qualche parcheggio. La bioplastica ottenuta da questa materia prima rinnovabile viene assemblata in modo da essere facilmente separata dal cartone esterno in modo che tutte le parti possano essere facilmente riciclate. Si tratta di un prodotto completamente recuperabile quindi, che in prospettiva potrebbe essere compostabile, visto che sono a buon punto le ricerche per sostituire anche l’alluminio con delle sostanze ricavate da erbe comuni. Per questo motivo i contenitori attualmente si possono separare insieme alla carta ma in futuro potranno essere smaltiti con i rifiuti organici (il cosiddetto umido).

Questa materia prima si trova in natura in tutte le piante; in pratica l’etilene serve soprattutto a “spegnere l’interruttore” dei loro cicli biologici, cioè a far maturare i frutti e ad ingiallire le foglie all’inizio dell’inverno per poi farle cadere. Ma le piante lo producono anche nel loro sviluppo evolutivo per adattarsi a condizioni ambientali avverse. Lo possiamo notare quando riescono a crescere lo stesso, superando ostacoli fisici oppure rimuovendone altri: ne sono un esempio le radici degli alberi che deformano l’asfalto delle strade e il cemento di qualche parcheggio. La bioplastica ottenuta da questa materia prima rinnovabile viene assemblata in modo da essere facilmente separata dal cartone esterno in modo che tutte le parti possano essere facilmente riciclate. Si tratta di un prodotto completamente recuperabile quindi, che in prospettiva potrebbe essere compostabile, visto che sono a buon punto le ricerche per sostituire anche l’alluminio con delle sostanze ricavate da erbe comuni. Per questo motivo i contenitori attualmente si possono separare insieme alla carta ma in futuro potranno essere smaltiti con i rifiuti organici (il cosiddetto umido).

Un altro esempio è la sostituzione del cuoio ottenuto dagli animali per la produzione di scarpe, borse, cinture, divani, sedie e sedili, che ha trovato già un’alternativa con una sorta di “pelle vegetariana”. Anche questa tecnica produttiva rispetta pienamente il principio dell’economia naturale e circolare, cioè basata su risorse rinnovabili e senza la produzione di rifiuti. Non mancano le buone ragioni economiche, ecologiche e sociali per arrivare a questa soluzione. Oltre all’uccisione di animali, per produrre il cuoio molto spesso si utilizza il cromo, particolarmente pericoloso per l’ambiente (è considerato cancerogeno), oltre a sostanze chimiche dannose l’ambiente. Spesso, inoltre, tali lavorazioni avvengono in Paesi dove lo sfruttamento del lavoro minorile è ancora molto praticato. Altro esempio sono i molti marchi alimentari rinomati che hanno iniziato da alcuni anni ad elaborare i propri prodotti con alternative ricavate dal tè verde, dallo zucchero, da batteri e da lieviti. La punta più avanzata di questo filone di ricerca è stata comunque rappresentata dalla designer spagnola Carmen Hijosa. Il prodotto si chiama Piñatex – piña in spagnolo significa ananas – ed è stato ispirato dal “Barong Tagalog”: un indumento molto sottile e ricamato che gli uomini filippini indossano come una camicia durante i matrimoni e gli eventi formali. La Hijosa, che ha lavorato come consulente nel settore della pelletteria nelle Filippine fin dal 1990, era alla ricerca di un materiale alternativo alla pelle. La soluzione l’ha trovata nella finezza e nella forza delle fibre delle foglie dell’ananas. Il problema era realizzare un processo produttivo industriale. La risposta tecnica è stata trovata nel sistema di produzione del “tessuto non tessuto” (la tecnica con la quale si produce il feltro), dove le fibre vengono compresse e legate tra di loro senza tessitura. Alla fine si ottiene una sorta di tela il cui spessore può essere variato a seconda delle necessità d’uso.

Il prodotto si chiama Piñatex – piña in spagnolo significa ananas – ed è stato ispirato dal “Barong Tagalog”: un indumento molto sottile e ricamato che gli uomini filippini indossano come una camicia durante i matrimoni e gli eventi formali. La Hijosa, che ha lavorato come consulente nel settore della pelletteria nelle Filippine fin dal 1990, era alla ricerca di un materiale alternativo alla pelle. La soluzione l’ha trovata nella finezza e nella forza delle fibre delle foglie dell’ananas. Il problema era realizzare un processo produttivo industriale. La risposta tecnica è stata trovata nel sistema di produzione del “tessuto non tessuto” (la tecnica con la quale si produce il feltro), dove le fibre vengono compresse e legate tra di loro senza tessitura. Alla fine si ottiene una sorta di tela il cui spessore può essere variato a seconda delle necessità d’uso. Le fibre provengono da piantagioni di ananas già esistenti e pertanto non c’è bisogno di occupare altra terra. Di solito le foglie sono lasciate marcire nel terreno dopo la raccolta degli ananas, ma la loro raccolta per ricavarne fibre non altera le condizioni generali di fertilizzazione organica delle piantagioni. Il sottoprodotto del processo di produzione può essere convertito in un concime, dando così un reddito supplementare agli agricoltori. Dunque, ancora una volta si dimostra che con la natura si concilia l’economia con l’ecologia, anche nelle nazioni ritenute svantaggiate. Una strada già tracciata per rispettare realmente gli impegni assunti per la lotta ai cambiamenti climatici.

Le fibre provengono da piantagioni di ananas già esistenti e pertanto non c’è bisogno di occupare altra terra. Di solito le foglie sono lasciate marcire nel terreno dopo la raccolta degli ananas, ma la loro raccolta per ricavarne fibre non altera le condizioni generali di fertilizzazione organica delle piantagioni. Il sottoprodotto del processo di produzione può essere convertito in un concime, dando così un reddito supplementare agli agricoltori. Dunque, ancora una volta si dimostra che con la natura si concilia l’economia con l’ecologia, anche nelle nazioni ritenute svantaggiate. Una strada già tracciata per rispettare realmente gli impegni assunti per la lotta ai cambiamenti climatici.